Технические характеристики и спецификации основных профилей и балок в металлопрокате

Выбор необходимого сечения и размеров конструктивных элементов зависит от их назначения и нагруженности. Например, для несущих конструкций подойдут I- и H-образные сечения, которые обеспечивают высокую прочность на изгиб и сжатие.

Допустимые нагрузки на изделия имеют критическое значение при проектировании. Рекомендуется использовать таблицы с расчетом предельных значений, чтобы избежать перегрузки. Например, стальные элементы с высотой 200 мм могут держать до 4000 кг нагрузки, в зависимости от материала и длины прогона.

Также стоит обратить внимание на обработку изделий. Элементы, покрытые защитными слоями, служат дольше в условиях коррозии. Использование оцинкованных сплавов или полимерных покрытий снизит риск повреждения. Конструкция должна быть рассчитана с учетом таких факторов, как климатические условия и тип эксплуатации.

Спецификации по соединительным деталям также влияют на итоговую прочность. Использование болтов и сварных швов требует понимания их предельной прочности. Сварные соединения могут быть выполнены как в зависимости от типа шва, так и от способа соединения: встык или накладка.

Определение и классификация металлических профилей

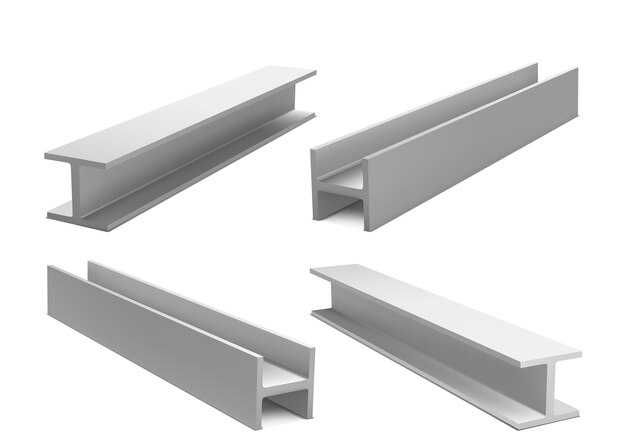

Металлические изделия разделяются на несколько категорий в зависимости от их формы и назначения. Основные группы включают в себя: I-образные, C-образные, L-образные и квадратные секции, каждая из которых предназначена для специфических условий эксплуатации.

Линейное распределение и применение

I-образные конструкции, часто встречающиеся в строительстве и производстве, обеспечивают высокую прочность на изгиб и сжатие. C-образные элементы используются для создания рамных конструкций, придавая им устойчивость. L-образные секции идеально подходят для соединительных элементов или усиления конструкций. Квадратные и прямоугольные профили находят применение в механике и строительстве, благодаря своей универсальности и способности выдерживать значительные нагрузки.

Выбор в зависимости от задачи

При выборе необходимо учитывать характеристики, такие как прочность на растяжение, устойчивость к коррозии и возможность сварки. Стальные изделия, как правило, имеют лучшие показатели прочности, чем алюминиевые. Наиболее распространенные марки стали для производства изделий включают Ст3, Ст5 и 09Г2С, каждая из которых имеет свои особенности применения.

Геометрические параметры: размеры и форма изделий

Обратите внимание на основные размеры и форму, которые определяют прочность и совместимость изделий в строительстве и машиностроении. При выборе необходимо учитывать ширину, высоту, толщину стенок и радиусы внутренних углов.

Размеры изделий

| Тип изделия | Ширина (мм) | Высота (мм) | Толщина стенок (мм) |

|---|---|---|---|

| Уголок | 20-200 | 20-200 | 2-20 |

| Швеллер | 50-400 | 30-200 | 5-20 |

| Балка | 100-600 | 100-300 | 6-40 |

| Труба | 10-600 | Номинальный диаметр | 1-25 |

Форма элементов

Форма изделий влияет на распределение нагрузок и возможность использования в различных конструкциях. Например, прямые линии обеспечивают лучшую устойчивость, в то время как закругленные углы снижают концентрацию напряжений. Учитывайте, что правильный выбор формы задает оптимальные условия эксплуатации и увеличивает срок службы.

Механические свойства: устойчивость и прочность металлопроката

При выборе конструктивных изделий необходимо учитывать параметры прочности и устойчивости, чтобы гарантировать долговечность и надежность. Рекомендуется ориентироваться на следующие параметры:

- Напряжение на сдвиг: Определяет возможность материала сопротивляться деформациям. Для конструкций используется максимальное значение в пределах 50-60% от предела текучести.

- Предел текучести: Важный показатель для малых и средних нагрузок. Например, для стали класса S235 этот показатель составляет не менее 235 МПа.

- Ударная вязкость: Эта величина критична для применения в условиях низких температур. Рекомендуется выбирать материалы с ударной вязкостью не ниже 27 Дж при -20 °C.

При проектировании элемента важно учитывать также:

- Модуль упругости: Обычно для стальных изделий данный показатель составляет 210 ГПа, что определяет жесткость конструкции.

- Устойчивость к локальным воздействиям: Рассчитывается с помощью нестандартных методов, для предотвращения преждевременных разрушений.

- Проверка на сгиб: Используйте формулы для определения максимального грузоподъемного предела, рассчитываем с учетом длины прогона и нагрузки.

Выбор подходящих свойств зависит от специфики применения. В строительстве, например, повышенные требования к усталостной прочности. Для этого рекомендованы стали высших классов, обладающие хорошей обработкой и возможностью сварки.

Для требования устойчивости против коррозии рассмотрите варианты с защитным покрытием или оцинковкой. Это значительно повысит срок службы жересечений и конструкций в сложных условиях.

Проверка соединений: сварка и механические крепления

Для обеспечения прочности и надежности конструкций, соединения должны проверяться в соответствии с установленными стандартами. В случае сварки следует контролировать качество соединений методом ультразвукового или радиографического контроля. Минимальная допустимая ширина сварного шва должна соответствовать требованиям проекта, но не менее 5 мм для основных соединений.

Механические крепления, такие как болты и заклепки, также требуют проверки. Радиус заклепки должен обеспечивать равномерное распределение нагрузки. При вибрационных условиях следует использовать фиксаторы или пружинные шайбы для предотвращения раскручивания. Размеры крепежа должны соответствовать расчетным значениям для конечной нагрузки.

При выполнении соединений с использованием сварки важно следить за температурным режимом. Перегрев может привести к трещинам и деформации. Проверка на наличие пор и недостатков шва проводится с помощью магнитного и капиллярного методов. Необходимо также проводить визуальный осмотр каждого сварного соединения.

При использовании прямых механических соединений, таких как болтовые, следует применять сужающие шайбы и определять момент затяжки, рекомендованный производителем крепежа. Для конструктивных соединений с потерей жесткости важно использовать специальные подшипники, способствующие равномерному распределению нагрузки.

Материалы для производства: виды стали и их характеристики

Для изготовления изделий из металла требуется сталь, отличающаяся прочностью и стойкостью. В зависимости от назначения, различают несколько видов.

Основные виды стали

- Углеродная сталь: Содержит углерода от 0,05% до 2,5%. Средняя прочность, легко поддается обработке, но менее устойчива к коррозии. Подходит для конструкций с низкими требованиями к прочности.

- Легированная сталь: Включает легирующие элементы, такие как хром, никель и молибден. Обладает повышенной прочностью и коррозионной стойкостью. Используется в ответственных конструкциях, таких как мосты и здания.

- Нержавеющая сталь: Содержит хром не менее 10,5%. Высокая устойчивость к коррозии делает ее идеальной для оборудования, контактирующего с агрессивными веществами.

- Инструментальная сталь: Применяется для изготовления инструментов и форм. Высокая твердость и стойкость к износу. Часто легированная, чтобы улучшить эксплуатационные качества.

Рекомендации по выбору стали

- Для конструкций, не подверженных сильным нагрузкам, подойдёт углеродная сталь.

- Для ответственных объектов выбирайте легированную сталь с учетом условий эксплуатации.

- При необходимости в коррозионной стойкости используйте нержавеющую сталь.

- Для производств, требующих высокой твердости, рассмотрите инструментальную сталь.

Правильный выбор материала обеспечит долговечность и надежность изделий, минимизируя риски разрушения и деформации.

Изменение свойств при различных температурах: термическое воздействие

При нагревании металл теряет жесткость, что может привести к деформациям под нагрузкой. Для большинства сталей критическая температура, при которой начинается заметное изменение свойств, составляет около 300°C. При температуре свыше 600°C произошло значительное снижение предела прочности, что необходимо учитывать при проектировании структур.

Рекомендации по оценке прочности

Для оценки прочности при высоких температурах рекомендуется проводить испытания на жаропрочность, чтобы определить, как материалы будут вести себя в условиях повышенных температур. Например, следует применять методы, такие как контроль прочности на растяжение и сжатие, а также ударная вязкость. При необходимости используйте специальные жаропрочные сплавы для критически важных элементов конструкции.

Методы защиты от термического воздействия

Для защиты от термического воздействия можно применять термоизоляционные покрытия и тепловые барьеры. Также стоит рассмотреть возможность использования конструкций, способных к теплоотведению, чтобы минимизировать нагрев. Важно учитывать тепловые расширения при проектировании соединений, чтобы избежать повреждений из-за сжатия или натяжения материалов.

Требования к поверхностной обработке и защите от коррозии

При производстве изделий из стали необходимо учитывать методы обработки поверхности для предотвращения коррозии. Рекомендуется применять горячее оцинкование, так как оно обеспечивает долговременную защиту от воздействия агрессивных сред.

Оцинкование

Горячее оцинкование заключается в погружении металла в расплавленный цинк. Этот метод придаёт поверхности прочное покрытие, защищающее от коррозии и механических повреждений. Толщина слоя должна быть не менее 70 мкм, что обеспечивает защиту на срок не менее 20-30 лет при нормальных условиях эксплуатации.

Порошковое покрытие

Порошковая покраска – ещё один способ защиты. Этот метод обеспечивает хорошую адгезию. Специальные составы могут быть использованы для защиты от УФ-излучения и химических воздействий. Толщина покрытия должна составлять от 60 до 120 мкм.

Необходимо также учитывать условия эксплуатации при выборе метода обработки. В агрессивной среде (например, вблизи морского побережья) рекомендуется комбинировать несколько методов защиты. Например, можно сочетать горячее оцинкование с порошковым покрытием для повышения долговечности изделия.

Поддержка состояния защиты включает регулярный осмотр и, при необходимости, восстановление защитных слоёв, что позволит увеличить срок службы изделий.

Вопрос-ответ:

Какие основные характеристики металлопроката важны при выборе профилей и балок?

Основные характеристики металлопроката, которые следует учитывать при выборе профилей и балок, включают в себя механические свойства материала, такие как прочность на сдвиг и растяжение, а также физические параметры, такие как масса, размеры и форма сечения. Также важна коррозионная стойкость и возможность сварки или механической обработки. Эти факторы влияют на надежность конструкции и ее долговечность.

Какие виды профилей металлопроката наиболее распространены и для каких целей они используются?

Наиболее распространенные виды профилей металлопроката включают уголки, швеллеры, трубы, листы и балки. Уголки часто применяются в качестве элементов каркасов зданий и конструкций, швеллеры – для поддерживающих сооружений и перегородок, трубы – для водопроводных систем и конструкций, а балки используются для распределения нагрузок в строительстве. Каждый вид профиля обладает уникальными свойствами, которые делают его подходящим для определенных задач.

Как правильно рассчитать допустимую нагрузку на металлические балки?

Допустимая нагрузка на металлические балки рассчитывается на основании их геометрических и механических характеристик, а также с учетом распределения нагрузки и условий эксплуатации. Обычно применяются формулы, учитывающие моменты инерции, модуль упругости и длину балки. Также учитываются коэффициенты безопасности, которые зависят от типа конструкции. Важно проконсультироваться со специалистами для выполнения таких расчетов, чтобы избежать неожиданных ситуаций в процессе эксплуатации.

Как выбрать металлопрокат для строительства легких и тяжелых конструкций?

Выбор металлопроката для строительства легких и тяжелых конструкций должен основываться на требованиях к прочности, жесткости и устойчивости. Для легких конструкций, таких как навесы или временные строения, подойдут более тонкие профили с меньшими габаритами. Для тяжелых конструкций, таких как здания или мосты, предпочтительнее использовать более массивные и прочные балки и профили. Также учитываются условия эксплуатации и климатические факторы, которые могут влиять на выбор материала.

Влияет ли тип соединения металлических профилей на их прочность?

Да, тип соединения металлических профилей существенно влияет на их общую прочность и устойчивость конструкции. Сварные соединения обеспечивают большую жесткость и прочность, особенно при правильной подготовке и выполнении сварочных работ. Механические соединения, такие как болты и заклепки, могут быть легче в установке и ремонте, но могут иметь меньшую прочность при определенных условиях. Выбор типа соединения зависит от требований проекта и условий эксплуатации.